Abstrak

Metalisasi dalam industri fotovoltaik sangat bergantung pada perak, yang menimbulkan risiko ekonomi dan pasokan yang signifikan untuk produksi skala terawatt. Teknologi FoilMet ® menawarkan alternatif dengan memanfaatkan aluminium (Al) foil, yang melimpah, dapat didaur ulang, dan jauh lebih hemat biaya. Studi ini menyelidiki Laser Metal Bonding (LMB), proses penyambungan ultra-cepat (>10 7 K/s) dan bebas ablasi yang memungkinkan sambungan mekanis yang kuat antara foil Al dan lapisan pasivasi silikon nitrida sambil mempertahankan efisiensi sel. Parameter proses yang disajikan secara andal menjaga integritas lapisan pasivasi, memastikan ikatan yang seragam dengan pembasahan yang terkendali pada lebar 30 µm sambil mencapai waktu pemrosesan kurang dari 0,6 detik. Menggabungkan rekonstruksi 3D dan pemetaan komposisi, mekanisme adhesi fundamental terungkap. Pemodelan proses numerik dengan tepat memprediksi perilaku pembasahan yang diamati secara eksperimental dan ambang ablasi dan menyediakan set parameter untuk mengadaptasi proses LMB ke geometri sinar laser, kecepatan pemindaian, dan daya laser yang berbeda. Ambang termal ( T basah > 1333 K ) yang mengatur interaksi antarmuka diidentifikasi, dan model proses empat fase komprehensif yang menggambarkan peleburan, pembasahan, dan pemadatan diusulkan. Wawasan ini menunjukkan kelayakan teknis metalisasi bebas perak dalam sel surya TOPCon efisiensi tinggi dan membuka jalan bagi sistem interkoneksi berbasis Al yang menghilangkan timbal, tembaga, dan perak dari modul fotovoltaik sekaligus mengurangi biaya metalisasi secara signifikan.

1 Pendahuluan

Pertumbuhan pesat industri fotovoltaik (PV) menimbulkan kekhawatiran kritis tentang pemanfaatan perak, dengan konsumsi perak (Ag) menimbulkan risiko ekonomi dan rantai pasokan yang substansial di seluruh skala manufaktur multi-terawatt. [ 1 ] Munculnya teknologi Tunnel Oxide Passivated Contact (TOPCon) memperkenalkan arsitektur sel canggih yang menggunakan kontak pasif, ditutupi oleh lapisan silikon nitrida (SiN X ) setebal ∼150 nm. [ 2 ] Saat ini, sablon pasta Ag digunakan untuk metalisasi bagian depan dan belakang sel TOPCon. Pembandingan terbaru menunjukkan bahwa sel TOPCon mengonsumsi 9,5 mg/W Ag untuk metalisasi, sementara proyeksi menunjukkan bahwa penggunaan perak harus dikurangi menjadi <5 mg/W untuk mencegah kemacetan pasokan perak selama ekspansi skala terawatt. [ 3 ] Al muncul sebagai alternatif yang paling layak, menggabungkan kelimpahan di kerak bumi dengan daur ulang loop tertutup. [ 4 , 5 ] Dari perspektif biaya konduktif, aluminium mengungguli logam konvensional dengan biaya konduktivitas spesifik 1,4× 10 −8 €/S dibandingkan dengan 1,2 × 10 −7 €/S untuk tembaga dan 1,2 × 10 −5 €/S untuk perak. [ 6 , 7 ] Namun, mengintegrasikan aluminium ke dalam manufaktur PV menghadirkan tantangan teknis. Pasta Al sablon mengorbankan kontak pasif, sehingga memerlukan penggunaan pasta Ag untuk melapisi sisi belakang sel surya TOPCon dengan logam agar tetap efisien. Deposisi uap fisik (PVD) menawarkan lapisan dengan kemurnian tinggi tetapi dibatasi oleh throughput 5 µm/menit untuk substrat selebar 1 meter. [ 8 ] Ini setara dengan waktu proses efektif sekitar 20 detik untuk mendepositkan lapisan Al setebal 10 µm pada wafer berukuran M2, sehingga tidak cocok untuk produksi industri skala besar. Pendekatan elektrokimia juga menghadapi keterbatasan mendasar – potensial reduksi negatif aluminium mencegah deposisi dari larutan berair, sementara proses cairan ionik non-air menuntut kontrol kelembapan yang ketat untuk menghindari degradasi. [ 9 ] Teknologi Foil Metallization (FoilMet ® ) mengatasi keterbatasan ini dengan menggunakan ikatan laser berbantuan vakum dari foil Al ke sisi belakang sel surya (lihat Gambar 1 a,b ). [ 10 – 16 ] Baru-baru ini, pendekatan ini telah disempurnakan lebih lanjut oleh proses Laser Metal Bonding (LMB), yang memungkinkan penyambungan bebas ablasi melalui pelelehan antarmuka yang terkontrol sambil mempertahankan integritas lapisan pasivasi (lihat Gambar 1c ). [ 17 , 18 ] Dibandingkan dengan teknik penyambungan lainnya, fitur pembeda LMB adalah kemampuannya untuk membuat ikatan kuat dengan: Pemrosesan non-kontak (berbasis laser) Tanpa perekat atau solder Pencampuran material minimal dan tidak ada ablasi Waktu interaksi laser-materi pendek τ p = 8,4 µs Kontrol tepat pada skala mikrometer Kemampuan untuk mempertahankan lapisan fungsional yang mendasarinya Proses LMB menghasilkan throughput tinggi dengan kecepatan pemindaian 10 m/s, yang memungkinkan pengikatan lapisan tipis Al setebal 9 µm ke wafer berukuran M2 hanya dalam waktu 2,4 detik menggunakan satu titik laser. Dengan menggabungkan pembuatan multititik dan beberapa pemindai – praktik standar dalam produksi berbasis laser – waktu pemrosesan ini dapat dikurangi hingga kurang dari 0,6 detik per wafer. Perkembangan terkini menunjukkan kekuatan kupas yang melebihi 1 N/cm pada struktur Passivated Emitter and Rear Cell (PERC) yang dilapisi SiN X sambil mempertahankan arus rekombinasi di bawah 10 fA/cm 2 . [ 18 ] Metalisasi sisi belakang sel TOPCon yang bebas perak melalui LMB pada SiN X yang dihilangkan laser secara selektif mencapai efisiensi hingga 23,3 %, [ 19 ] yang menyoroti potensi LMB untuk memungkinkan sel surya efisiensi tinggi sambil menghilangkan ketergantungan pada perak. Dalam produksi modul PV industri standar, sel surya dihubungkan dengan menyolder kabel tembaga ke busbar berbahan dasar perak di sisi depan dan bantalan kontak di sisi belakang. Rangkaian yang diperoleh kemudian disolder ke pita bus yang lebih lebar untuk melengkapi rangkaian modul. Arsitektur konvensional ini sangat bergantung pada perak untuk metalisasi busbar dan bantalan solder. Belum dibatasi oleh peraturan RoHS, paduan solder timah-timbal dan fluks tanpa pembersih digunakan untuk penyolderan. Proses LMB telah berevolusi untuk menyertakan penggabungan multi-material (Al/Ag/Cu), [ 20 , 21 ] yang memungkinkan sistem interkoneksi berbasis aluminium sepenuhnya melalui dua kemajuan utama: [ 22 ] Pertama, shingling tanpa busbar menggunakan aluminium foil untuk kontak sel area penuh dan interkoneksi (lihat Gambar 1d ), menghilangkan pita tembaga konvensional, busbar, dan bantalan solder sepenuhnya. [ 23 , 24 ] Kedua, perakitan string tanpa solder dapat dicapai melalui penggabungan laser langsung dari aluminium foil interkoneksi ke pita bus aluminium (lihat Gambar 1e ). Penerapan konsep-konsep ini tidak hanya mengurangi biaya tetapi juga memastikan kepatuhan terhadap arahan RoHS dengan sepenuhnya menghilangkan timbal – tantangan lama dalam produksi PV komersial. Untuk mengatasi kemajuan ini secara komprehensif, penelitian ini menyelidiki mekanisme adhesi fundamental dalam antarmuka aluminium-SiN X yang dibentuk LMB melalui pendekatan tripartit: Rekonstruksi 3D: Analisis confocal dan SEM dari morfologi ikatan untuk memvisualisasikan dan mengukur struktur sambungan, Pemetaan Komposisi: Karakterisasi EDX dari antarmuka ikatan untuk menentukan distribusi material dan interdifusi, Pemodelan Proses: Simulasi numerik gradien termal dan dinamika pencairan. Metodologi ini menjelaskan bagaimana ikatan mekanis yang kuat dapat dicapai tanpa modifikasi permukaan, dengan menjawab pertanyaan penting tentang perilaku pembasahan logam cair pada permukaan dielektrik dalam kondisi peleburan dan pemadatan yang sangat cepat (>10 7 K/s). Lebih jauh, variasi parameter dalam pemodelan proses digunakan untuk mengeksplorasi bagaimana proses LMB dapat disesuaikan dengan berbagai skenario produksi, termasuk variasi geometri berkas, kecepatan pemindaian, dan daya laser.

2 Bagian Eksperimen

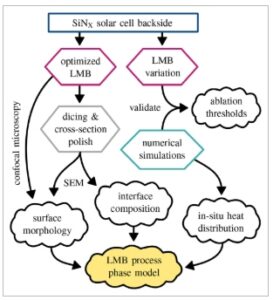

Penelitian yang dilakukan dalam penelitian ini dirangkum dalam diagram alir yang ditunjukkan pada Gambar 2 .

Gambar 1

Buka di penampil gambar

Kekuatan Gambar

a) Sel silikon di bawah lapisan aluminium foil yang diposisikan pada chuck vakum yang siap untuk pemrosesan laser; b) Sel surya dengan metalisasi sisi belakang lapisan aluminium foil melalui LMB; c) Tampilan dekat susunan sambungan LMB; d) Konfigurasi untaian sirap tempat beberapa segmen sel surya saling terhubung menggunakan LMB, yang menunjukkan desain tanpa busbar © Fraunhofer ISE; e) Untaian modul dengan interkoneksi LMB dan pita yang disambung laser, yang menggambarkan sistem interkoneksi tanpa solder tanpa kabel tembaga konvensional.

Gambar 2

Buka di penampil gambar

Kekuatan Gambar

Diagram alir yang menggambarkan investigasi yang dilakukan dalam studi ini. Bentuk heksagonal menggambarkan proses dan langkah simulasi, sedangkan bentuk seperti awan menunjukkan informasi yang diperoleh dari analisis.

2.1 Ikatan Logam Laser

Selama proses LMB (disorot oleh segi enam berwarna magenta), ikatan yang diinduksi laser dibuat antara aluminium foil dan lapisan pasivasi SiN X. Proses dimulai dengan penempatan aluminium foil, yang sepenuhnya menutupi sel surya dan tumpang tindih ke chuck vakum (lihat Gambar 1a ). Ini memastikan ekstraksi udara yang efektif dari ruang interstisial antara foil dan sel, secara konsisten mengurangi jarak ke skala kekasaran permukaan (∼5 µm). Permukaan foil kemudian dipindai oleh laser gelombang kontinu (CW), menghasilkan panas lokal di antarmuka, yang akhirnya menyebabkan pembasahan dan pembentukan ikatan berikutnya (lihat Gambar 3 ).

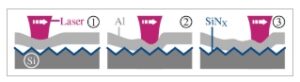

Gambar 3

Buka di penampil gambar

Kekuatan Gambar

Visualisasi skematis pada tiga titik waktu (berurut dari kiri ke kanan) dari pembentukan sambungan LMB antara lapisan aluminium tipis dan pasivasi SiN X selama gerakan pemindaian (panah putih) dari laser gelombang kontinu (CW).

Daya laser tinggi ( P ) selama proses LMB dapat menyebabkan ablasi Al. Ablasi ini terjadi karena ejeksi tiba-tiba dari kolam lebur yang disebabkan oleh pendidihan, yang mengakibatkan penetrasi lengkap dari foil Al dan kerusakan pada lapisan pasivasi. Pengukuran massa sampel sebelum dan sesudah LMB mengonfirmasi bahwa proses tersebut hanya memiliki dua kemungkinan hasil mengenai ablasi: penguapan kurang dari 20 nm Al di bawah ambang batas iradiasi, atau ejeksi dan penetrasi lengkap foil di atas ambang batas. Ketika ablasi terjadi, aluminium yang menguap di bagian tengah sambungan hanya menyisakan area basah kecil di bagian luar, sehingga meningkatkan kemungkinan fraktur. Selain itu, kerusakan pada lapisan pasivasi meningkatkan laju rekombinasi, yang menyebabkan berkurangnya tegangan sel. Misalnya, dalam sel TOPCon, beroperasi pada ambang batas ablasi dapat menyebabkan penurunan tegangan sekitar 7 mV, yang sesuai dengan penurunan efisiensi sekitar 0,25%.

Untuk menghindari masalah ini, daya laser ( P ) dijaga agar tetap dekat di bawah ambang batas ablasi dan kecepatan pemindaian ( v s ) serta radius sinar ( w 0 ) dioptimalkan. Dengan penyesuaian ini, laju ablasi dijaga di bawah 3 %, dan penurunan tegangan dibatasi hingga kurang dari 3 mV. [ 19 ] Set parameter yang dioptimalkan untuk proses LMB dirinci dalam Tabel 1 , memastikan pengikatan yang andal pada waktu proses yang singkat sambil mempertahankan kinerja sel surya.

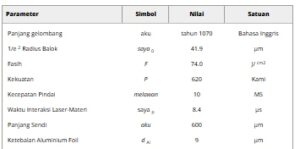

Tabel 1. Kumpulan parameter Proses LMB yang dioptimalkan.

Perbedaan dalam ekspansi yang didorong panas antara aluminium foil dan substrat menghasilkan ketegangan dan mengakibatkan lengkungan foil. Sementara garis LMB yang lebih panjang dan tingkat cakupan yang lebih tinggi diinginkan untuk ikatan yang kuat, mereka menyebabkan kerutan dan ablasi foil Al karena kopling termal yang tidak memadai dengan substrat. Untuk mengurangi masalah ini, panjang sambungan terbatas 600 µm diimplementasikan dengan menggerakan sinar laser, sebuah proses di mana laser dinyalakan dan dimatikan secara berkala sambil mempertahankan kecepatan pemindaian yang konstan. Pengamatan eksperimental telah menunjukkan bahwa untuk panjang ini, kerutan dimulai pada tingkat cakupan yang melebihi dua garis per milimeter, yang merupakan tingkat yang diilustrasikan dalam Gambar 1c .

2.2 Bahan dan Peralatan

Prekursor PERC yang digunakan dalam penelitian ini memiliki lapisan pasivasi sisi belakang yang dilapisi silikon nitrida (SiN X ) dengan ketebalan antara 120 nm dan 150 nm dan indeks bias tipikal mendekati 2,1. [ 25 , 26 ] Karakteristik ini sebanding dengan lapisan SiN X yang digunakan dalam sel surya TOPCon, memastikan kompatibilitas dengan proses metalisasi yang diselidiki.

Mikroskop confocal S neox dari produsen Sensofar digunakan untuk menghasilkan rekonstruksi 3D melalui penampang optik permukaan sendi dengan resolusi lateral 0,5 µm.

Penggiling ion IM4000 dari produsen Hitachi digunakan untuk memoles sampel penampang melintang dari sisi depan (tanpa Al). Pendekatan ini mencegah penyebaran Al ke bagian terbesar sampel dan menciptakan penampang melintang yang tidak terdistorsi tanpa menerapkan tekanan mekanis (segi enam abu-abu pada Gambar 2 ).

Mikroskop Elektron Pemindaian (SEM) Auriga 60 CrossBeam ® dari produsen Zeiss digunakan untuk menganalisis penampang melintang yang dipoles pada resolusi sub-mikrometer. Semua gambar SEM yang disajikan dalam karya ini diperoleh menggunakan detektor elektron sekunder. Komposisi material permukaan yang dipoles dikarakterisasi menggunakan spektroskopi sinar-X dispersif energi (EDX) dengan ukuran titik pengukuran sekitar 100 nm.

2.3 Simulasi Numerik

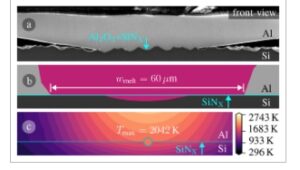

Simulasi numerik proses LMB (segi enam toska pada Gambar 2 ) pada tumpukan material yang telah ditentukan dilakukan dengan LCPSim, perangkat lunak yang dikembangkan di Fraunhofer Institute for Solar Energy Systems (Fraunhofer ISE). [ 27 ] Berdasarkan metode perbedaan hingga dan properti material yang dikodekan secara keras, LCPSim mensimulasikan penyerapan dan pemantulan cahaya laser serta konduksi panas, perubahan fase, dan penguapan secara 2 dimensi. Hasil simulasi set parameter yang dioptimalkan yang ditunjukkan pada Tabel 1 pada saat ekspansi kolam lelehan maksimum ditunjukkan pada Gambar 6b,c .

Gambar 4

Buka di penampil gambar

Kekuatan Gambar

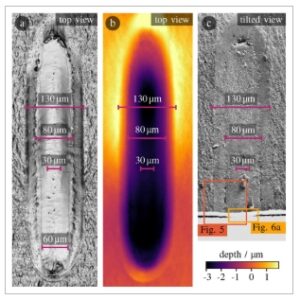

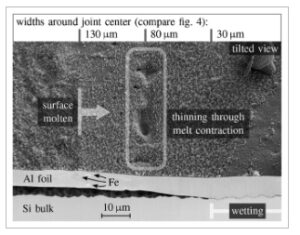

a) Gambar mikroskop medan terang dari sambungan LMB; b) Gambar kedalaman rata-rata (peta warna di kanan bawah) yang dihasilkan dari rekonstruksi mikroskop konfokal 3D dari 30 permukaan sambungan LMB, yang diperoleh dengan penampang optik; c) Gambar SEM dari sambungan dan penampang melintang yang dipoles pada sudut pandang 45°, diregangkan secara vertikal oleh faktor

untuk perbandingan dengan gambar di sekitarnya. Kotak berwarna menunjukkan bidang pandang Gambar 5 dan 6 .

Gambar 5

Buka di penampil gambar

Kekuatan Gambar

Gambar SEM yang diperbesar dari sisi kiri penampang melintang dari Gambar 4c pada sudut pandang 45°. Keterangan di bagian atas Gambar menghubungkan posisi horizontal dengan lebar di sekitar pusat sambungan (juga ditunjukkan pada Gambar 4

Gambar 6

Buka di penampil gambar

Kekuatan Gambar

a) SEM close-up dari penampang sambungan; b) simulasi set parameter yang dioptimalkan yang ditunjukkan pada Tabel 1 pada saat ekspansi kolam lelehan maksimum yang menunjukkan kolam lelehan berwarna magenta dan lebarnya w lelehan (bandingkan titik kuning pada Gambar 8 kanan) pada antarmuka ikatan; c) distribusi suhu simulasi di atas yang menunjukkan suhu antarmuka maksimum T maks (bandingkan titik kuning pada Gambar 8 tengah). Suhu karakteristik ditandai pada peta warna (rendah ke tinggi): Suhu ruangan, titik leleh Al, titik leleh Si, titik didih Al.

Metode eksplisit arah bergantian (ADE) digunakan sebagai metode integrasi waktu untuk metode beda hingga. [ 28 ] Penyederhanaan yang signifikan di sini adalah pengabaian transportasi material dan fase uap. Ini berarti bahwa aliran lelehan maupun interaksi dengan material yang diuapkan, seperti rekondensasi atau tekanan rekoil, tidak dapat diperhitungkan. Namun, simulasi yang disajikan dalam karya ini terbatas pada skenario di bawah ambang batas ablasi, karena pengoperasian di atasnya menyebabkan ejeksi kumpulan lelehan, yang mengakibatkan ikatan yang tidak lengkap dan kerusakan pada pasivasi. Dengan membatasi simulasi ke kondisi sub-ambang batas, kita dapat secara akurat memodelkan distribusi panas dan perubahan fase selama proses laser non-ablasi.

Interaksi Material dengan laser CW dibatasi dalam waktu karena pemindaian dan dengan demikian disimulasikan oleh proses laser berdenyut stasioner. Durasi pseudo-pulsa τ p dari proses yang disimulasikan dihitung menurut waktu interaksi selama lintasan sinar laser. Hal ini bergantung pada radius sinar 1/ e 2 w 0 dan kecepatan pemindaian v s .

![]()

Simulasi mengabaikan disipasi panas ke dalam bidang. Dalam kondisi nyata, ketika mempertimbangkan titik pada substrat tempat sinar laser lewat dalam kesetimbangan proses, awalnya ada aliran masuk panas kecil dari area yang sebelumnya diradiasi dan kemudian aliran keluar panas kecil ke area yang diradiasi selanjutnya. Aliran panas yang berlawanan ini saling meniadakan dari waktu ke waktu sehingga anggaran panas lokal yang dihasilkan tidak terpengaruh. Waktu leleh yang disimulasikan τ s dari Al pada antarmuka ditemukan melebihi durasi pseudo-pulsa τ p dengan faktor 2 hingga 10 tergantung pada radius sinar w 0 , yang menunjukkan pengaruh kecil dari aliran masuk dan keluar panas ini. Ketebalan pasivasi SiN X yang disimulasikan ditetapkan ke d SiN = 200 nm. Permukaan substrat diasumsikan datar dan berdekatan dengan aluminium foil.

3 Hasil dan Pembahasan

3.1 Analisis Permukaan dengan Mikroskopi Konfokal

Gambar 4a menunjukkan gambar mikroskopi medan terang dari tampilan atas sambungan LMB, yang diproduksi menggunakan parameter proses yang dioptimalkan yang tercantum dalam Tabel 1. Pada satu sampel, 30 sambungan ini direkonstruksi 3D melalui pemotongan optik menggunakan mikroskopi confocal. Gambar 3D yang dihasilkan disejajarkan secara spasial dan digabungkan berdasarkan piksel per piksel untuk menghitung gambar rata-rata aritmatika (Gambar 4b ) .

Jelas bahwa permukaan Al dari sambungan menunjukkan depresi yang jelas ke arah substrat, yang mencakup lebar sekitar 130 µm. Untuk memudahkan interpretasi, tinggi permukaan dirujuk ke bidang rata-rata dari foil yang tidak terikat di sekitarnya, yang didefinisikan sebagai kedalaman nol pada Gambar 4b . Mengikuti arah pemindaian dari atas ke bawah, permukaan foil awalnya naik di atas level referensi ini hingga 2 µm, sebelum turun di bawah bidang rata-rata. Setelah sekitar 150 µm, wilayah tengah sambungan mencapai depresi maksimumnya, dengan kedalaman sekitar 3 µm di atas lebar sekitar 30 µm. Depresi sepanjang ∼300 µm berikutnya dalam arah pemindaian dibentuk secara homogen. Diharapkan bahwa wilayah homogen ini sesuai dengan area di mana keseimbangan termal tercapai selama proses laser. Oleh karena itu, diharapkan bahwa panjang wilayah ini meningkat secara proporsional dengan panjang sambungan total.

Di luar wilayah homogen ini, 100 µm terakhir dari permukaan sambungan menunjukkan pelebaran depresi sentral hingga lebar sekitar 80 µm. Pelebaran ini dapat dikaitkan dengan tidak adanya aliran panas dari area yang diradiasi selanjutnya, saat ujung jalur pemindaian laser didekati. Tanpa masukan panas tambahan di tepi sambungan, tonjolan karakteristik yang diamati di tempat lain berkurang, sehingga menghasilkan depresi yang lebih lebar dan lebih dangkal. Singkatnya, lebar lembah yang lebih sempit yang diamati di wilayah pusat yang homogen menunjukkan bahwa pembasahan efektif dari pasangan penyambung terjadi pada lebar

.

3.2 Analisis Potongan Lintang

Gambar 4c menampilkan gambar SEM pada sudut pandang 45° dari sampel yang dipotong melintang. Seperti yang ditunjukkan, bagian kiri dari potongan melintang ditampilkan pada perbesaran yang lebih tinggi pada Gambar 5. Beberapa lokasi karakteristik telah diidentifikasi dan divisualisasikan pada Gambar 5 dengan komentar. Lebih jauh, lebar area yang dilingkupi oleh lokasi-lokasi ini di kedua sisi pusat sambungan ditampilkan pada Gambar 4 (garis berwarna magenta) dan pada legenda di bagian atas Gambar 5 .

Bergerak ortogonal ke arah pemindaian menuju pusat sambungan (kiri ke kanan), lokasi karakteristik pertama ditemukan pada lebar 130 µm. Dimulai dari sini, permukaan foil Al dicairkan oleh laser selama proses dan permukaan Al mulai jatuh ke arah substrat. Di area terluar, bak lelehan dangkal dan semakin dalam ke arah pusat sambungan tempat penyinaran tertinggi oleh profil Gaussian dari sinar laser terjadi. Foil aluminium penampang melintang dari sini tidak menunjukkan ketidakhomogenan yang terang (panah kecil di kiri bawah pada Gambar 5 ). Berdasarkan proporsi permukaan Al yang dipoles dan komposisi material foil Al yang diketahui, kami menyimpulkan bahwa butiran-butiran ini kemungkinan merupakan akumulasi besi (Fe). Di atas suhu leleh aluminium, berbagai fase feroaluminium terbentuk, [ 29 ] yang menyebabkan pelarutan besi (Fe) dalam lelehan aluminium.

Bergerak lebih jauh ke arah pusat, lokasi karakteristik berikutnya ditemukan pada lebar sekitar 80 µm. Di sini, cekungan terisolasi di permukaan Al diamati. Dalam gambar mikroskop medan terang 4a serta gambar SEM 4c (pada lebar 80 µm), cekungan ini muncul sebagai susunan bintik-bintik gelap berbentuk cincin. Kami berasumsi bahwa dari titik-titik ini pada bak lelehan melebihi kedalaman kritis, di atasnya tegangan permukaan menyebabkan kontraksi lelehan ke arah bagian dalam sambungan. Hal ini mengakibatkan penipisan foil dan pembentukan kawah berikutnya di tepi area ini, dan peningkatan penebalan di area bagian dalam. Uji kupas telah membuktikan bahwa cincin yang menipis ini, yang mengelilingi seluruh bagian tengah sambungan, membentuk titik putus yang telah ditentukan sebelumnya.

Lokasi karakteristik berikutnya ditemukan pada lebar 60 µm. Di sini, garis hitam halus yang terputus sebagian terlihat pada gambar mikroskop medan terang 4a . Untuk parameter proses yang sama, simulasi yang ditunjukkan pada bagian 3.4 menghasilkan bak lelehan yang menembus kolam lelehan Al pada lebar

(lihat Gambar 6 b ). Dengan demikian, kami menyimpulkan bahwa pada lebar ini, kumpulan lelehan tiba-tiba turun ke arah substrat. Gambar kedalaman yang ditampilkan pada Gambar 4b tidak menampilkan sisi ini, karena detail kecil hilang karena rata-rata. Lebih jauh, kami mengamati bahwa munculnya garis halus ini bertepatan dengan terjadinya adhesi antara foil dan substrat selama variasi daya laser P. Hal ini menunjukkan bahwa pembasahan SiN X dengan Al menyertai kendurnya kumpulan lelehan pada lebar leleh penuh.

Dekat dengan daerah paling dalam dari sambungan, kami mengamati ikatan kaku antara lembaran Al dan substrat SiN X. Ikatan ini membentang pada lebar w LMB ≈ 30 µm dan merupakan hasil dari pembasahan selama fase peleburan. Untuk membasahi permukaan SiN X dengan aluminium cair, sekadar kontak dengan kolam lelehan Al tidaklah cukup. Bahkan dalam lingkungan miskin oksigen, lapisan oksida asli tumbuh pada aluminium padat dan cair, mencegah pembasahan SiN X. Mouradoff dkk. menggunakan metode tetes diam untuk menyelidiki perkembangan sudut kontak aluminium cair pada silikon nitrida CVD pada berbagai suhu. [ 30 ] Mereka menemukan bahwa lapisan oksida asli larut pada tekanan sekitar 10 −3 Pa dan suhu di atas 1333 K, dan pembasahan terjadi. Mereka juga mengamati pembentukan lapisan tengah aluminium nitrida (AlN) yang padat dan sangat stabil. Dibandingkan dengan percobaan Mouradoff, selama LMB tekanan ambient yang lebih tinggi dari p LMB ≈ 40 kPa hadir dalam ruang yang dievakuasi lemah antara foil Al dan SiN X dan dengan demikian suhu ambang diharapkan menjadi T basah > 1333 K. Namun, kami berasumsi bahwa dalam lebar pembasahan w LMB , suhu antarmuka selama proses laser melebihi suhu kritis ini, dan ikatan kovalen terbentuk. Hasil simulasi yang dibahas dalam Bagian 3.4 memperkirakan suhu hingga 2042 K di antarmuka untuk parameter yang dioptimalkan yang digunakan di sini (lihat Gambar 6c ). SiN X tetap dalam keadaan polikristalin, karena mulai menguap pada suhu di atas batas sublimasi 2150 K tanpa pencairan sebelumnya. [ 31 , 32 ] Penampang melintang diproduksi di area sambungan tempat depresi sentral membentang selebar 80 µm. Namun, pembasahan SiN X hanya terjadi pada lebar 30 µm. Ini mendukung hipotesis yang diajukan sebelumnya bahwa area luar yang tidak basah menggembung karena masukan panas berikutnya.

3.3 Analisis EDX

Gambar 7 menyajikan close-up SEM frontal dari penampang melintang di bagian tengah sambungan, bersama dengan detail perbesaran lebih tinggi dan hasil pengukuran EDX yang dilakukan di lokasi ini. Gambar SEM menunjukkan pembasahan terus-menerus SiN X dengan Al pada lebar w LMB ≈ 30 µm. Pada antarmuka terdapat beberapa rongga dengan diameter di bawah 200 nm. Ini menunjukkan bahwa proses penyambungan mirip dengan laminasi. Mengikuti interpretasi ini, titik pertama di mana suhu pembasahan kritis T wet terlampaui, terletak di tengah di bawah profil iradiasi Gaussian dari sinar laser. Selama periode interaksi, bagian depan pembasahan menyebar secara ortogonal terhadap arah pemindaian (horizontal pada Gambar), menggantikan sebagian besar udara di antara mitra penyambung. Vakum yang diterapkan untuk penghisapan foil mendukung proses ini. Penebalan lapisan Al di atas antarmuka yang basah karena kontraksi lelehan telah dibahas di bagian 3.2 .

Gambar 7

Buka di penampil gambar

Kekuatan Gambar

a) SEM close-up dari penampang melintang suatu sambungan seperti yang ditunjukkan pada Gambar 6a ; b) Pembesaran 10x kotak berwarna magenta pada gambar a; c) Pengukuran EDX pada daerah yang sama.

Gambar 7b,c mengonfirmasi bahwa silikon nitrida setebal 150 nm dan aluminium oksida setebal beberapa nanometer di bawahnya masih utuh. Seperti disebutkan dalam Bagian 3.2 , suhu antarmuka selama proses laser tetap di bawah suhu sublimasi SiN X. Namun, simulasi telah menunjukkan pelelehan dekat permukaan dari massa silikon di bawahnya (lihat Gambar 6b ). Tidak adanya batas butiran yang terlihat dalam massa tersebut menunjukkan bahwa setiap rekristalisasi potensial cukup lambat untuk menjadi epitaksial.

3.4 Simulasi Kolam Lelehan

Laser Metal Bonding (LMB) beroperasi dalam rezim ultra-cepat, ditandai dengan laju pemanasan dan pendinginan yang melebihi 10 7 K/s. Dibandingkan dengan proses laser serupa, LMB menunjukkan waktu interaksi laser-materi yang sangat singkat τ p dari beberapa mikrodetik, menempatkannya dalam rezim proses baru antara proses ablatif nanodetik dan proses pengelasan skala milidetik. Skala waktu ini memungkinkan kontrol yang tepat atas efek termal pada skala mikrometer, sehingga meminimalkan kerusakan material. τ p dapat disetel dengan menyesuaikan radius sinar w 0 dan kecepatan pemindaian v s (lihat Persamaan 1 ), yang secara langsung memengaruhi kedalaman difusi panas ke dalam tumpukan material. Proses LMB bekerja pada tumpukan material yang kompleks di mana sifat-sifatnya dapat berubah dalam kedalaman kurang dari 10 µm, yang memerlukan manajemen termal yang tepat untuk memastikan ikatan yang berhasil tanpa ablasi. Di bagian ini, simulasi numerik digunakan untuk memberikan wawasan tentang distribusi suhu dan dinamika lelehan dari proses laser cepat ini. Simulasi membantu menjelaskan bagaimana gradien termal dan sifat material berinteraksi untuk mencapai ikatan yang kuat, menawarkan pemahaman yang lebih mendalam tentang mekanisme penggerak rezim proses baru ini.

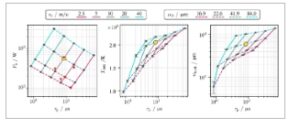

Grafik kiri pada Gambar 8 menunjukkan daya laser ambang ablasi yang ditentukan secara eksperimental (merah) dan simulasi (abu-abu) P a . Secara eksperimental, saat membuat sejumlah besar LMB, jumlah sambungan yang ditembus N a meningkat terus-menerus dengan P , yaitu, proporsi sambungan yang ditembus lebih besar. Kemiringan N a ( P ) dapat didekati dengan fungsi kesalahan dengan lebar langkah sekitar Δ P ≈ 20 W untuk proses LMB yang didefinisikan dalam Tabel 1 , yang berarti bahwa persentase sambungan yang ditembus meningkat secara tiba-tiba dalam rentang kritis P a ± 10 W di sekitar daya ambang ablasi P a . Daya ambang ablasi

ditentukan secara eksperimental pada berbagai kecepatan pemindaian vs dan jari-jari sinar w 0 dengan estimasi subjektif peningkatan terkuat dalam persentase sambungan yang ditembus melalui analisis optik. Secara simulasi ,

ditentukan secara rekursif dengan interval nesting. Pada setiap iterasi, simulasi LCPsim telah dilakukan dengan P Sim dipilih sebagai tengah interval. Jika permukaan yang disimulasikan melebihi titik didih, P Sim dipilih sebagai batas interval atas untuk iterasi berikutnya, jika tidak dipilih sebagai batas interval bawah. Rekursi dihentikan pada ukuran interval tertentu dan

dipilih sebagai titik tengah interval akhir. Ukuran interval yang dihasilkan diilustrasikan sebagai batang kesalahan pada Gambar 8 .

Gambar 8

Buka di penampil gambar

Kekuatan Gambar

Parameter, yang diturunkan dari simulasi numerik proses LMB, terhadap waktu interaksi τ p (dihitung dari kecepatan pemindaian v s dan radius berkas w 0 ). Kiri: Daya laser ambang ablasi yang ditentukan secara eksperimental (merah) dan simulasi (abu-abu) P a . Tengah: Suhu maksimum T max antarmuka Al/SiN X yang ditentukan secara simulasi pada P = P a . Kanan: Lebar maksimum w lelehan kolam lelehan Al yang menghadap antarmuka Al/SiN X yang ditentukan secara simulasi pada P = P a . Batang kesalahan sesuai dengan interval akhir (penyusunan interval parameter input, lihat metode simulasi). Titik kuning menandai set parameter yang dioptimalkan (lihat Tabel 1 ).

Ambang batas yang disimulasikan

sesuai dengan ambang batas yang ditentukan secara eksperimental

Untuk durasi interaksi τ p < 9 µs, perkiraan yang lebih rendah dari

hingga −21% ditemukan pada jari-jari berkas kecil w 0 . Untuk τ p < 14 µs, estimasi berlebih hingga 18 % dapat terlihat untuk w 0 yang besar . Deviasi negatif menunjukkan perkiraan yang terlalu rendah dari disipasi panas dalam simulasi karena pengabaian perpindahan panas konvektif. Dalam aplikasi nyata, konveksi berkontribusi terhadap perpindahan panas ke udara sekitar, terlebih lagi pada suhu permukaan yang lebih tinggi, yang terjadi pada τ p yang lebih kecil (panjang difusi termal yang berkurang) serta w 0 yang lebih kecil . Deviasi positif pada w 0 dan τ p yang tinggi mengindikasikan estimasi berlebih dari disipasi panas dalam rezim ini. Di sini, karena w 0 yang besar , perpindahan panas ke kedalaman mendominasi, sedangkan τ p yang tinggi menyebabkan peningkatan difusi termal ke kedalaman. Ini berarti, perpindahan panas ke mitra penyambung di area ini memiliki pengaruh yang meningkat pada daya ambang Pa . Estimasi berlebih dari disipasi panas ini dalam simulasi dapat disebabkan oleh asumsi kontak langsung antara aluminium foil dan mitra penyambung dalam model simulasi, sedangkan pada kenyataannya ada celah udara di awal proses laser. Celah ini menyebabkan berkurangnya perpindahan panas ke mitra penyambung sebelum kumpulan lelehan bersentuhan dengan substrat SiN X. Selama proses LMB, daya laser diatur dekat di bawah ambang batas ablasi, untuk mencapai pembasahan yang lebih baik sambil menjaga persentase sambungan yang ditembus tetap kecil. Grafik tengah pada Gambar 8 menampilkan suhu permukaan maksimum yang disimulasikan Tmax dari antarmuka antara mitra penyambung dan Al saat menerapkan daya ambang batas ablasi ( P = P a ). Tmax yang tinggi mendukung pembentukan sambungan, tetapi memberikan beban termal pada mitra penyambung. Oleh karena itu, tergantung pada mitra penyambung suhu mana yang dapat ditoleransi sebagai kompromi. Menurunkan kecepatan pemindaian v s setara dengan meningkatkan waktu interaksi τ p , yang menghasilkan peningkatan panjang difusi termal baik secara lateral maupun dalam dan dengan demikian mengarah pada peningkatan Tmax . Peningkatan radius sinar w 0 menyebabkan peningkatan yang lebih besar pada T maks : Sekali lagi, peningkatan pada w 0 dan dengannya τ p menghasilkan perpindahan panas yang dominan ke dalam kedalaman. Terlepas dari v s dan w 0 , suhu maksimum permukaan Al yang terpapar laser tetap mendekati titik didih karena P = P a . Akibatnya, peningkatan T max menjadi jenuh saat mendekati suhu didih (2743 K). Grafik di sebelah kanan pada Gambar 8 menunjukkan simulasi lebar maksimum w lelehan dari kolam lelehan Al yang menghadap ke pasangan penyambung saat menerapkan daya ambang ablasi ( P = P a ). Tren tersebut berkorelasi kuat dengan tren suhu permukaan maksimum pasangan penyambung dan analisisnya sebagian besar bersifat analog. Penurunan kecepatan pemindaian v s setara dengan peningkatan waktu interaksi τ p , yang menghasilkan peningkatan panjang difusi termal baik secara lateral maupun kedalaman dan dengan demikian mengarah pada peningkatan w melt . Peningkatan radius berkas w 0 menghasilkan peningkatan w melt yang nyata , karena masukan panas didistribusikan ke area yang lebih luas. Selain itu, penurunan gradien suhu lateral yang dihasilkan mengurangi disipasi panas lateral. Simulasi menyoroti trade-off dalam mengoptimalkan parameter LMB untuk ikatan aluminium-ke-SiN X. T max yang tinggi mendukung pembentukan sambungan, tetapi memberikan beban termal pada mitra penyambung. W melt yang tinggi meningkatkan lebar area yang dibasahi, yang berdampak positif pada adhesi. Baik w melt maupun T max meningkat dengan w 0 dan menurun dengan v s , yang menghasilkan tegangan termal yang lebih besar dan efisiensi ekonomi yang berkurang karena durasi proses yang lebih lama. Proses yang dioptimalkan seperti yang dijelaskan dalam Tabel 1 merupakan kompromi yang seimbang, mencapai ikatan yang andal sambil meminimalkan dampak termal dan mempertahankan hasil praktis. Model Fase Proses 3.5 LMB Berdasarkan temuan yang dibahas di atas, kami mengusulkan model fase proses berikut untuk menggambarkan transisi dan dinamika yang terjadi pada titik tetap selama lintasan laser. Saat sinar laser mendekati titik pengamatan, proses didefinisikan untuk dimulai pada , yang sesuai dengan momen ketika intensitas cahaya lokal mencapai I = I 0 / e 2 , di mana I 0 adalah intensitas puncak profil laser Gaussian. Nilai waktu dan lebar yang diberikan berikut ini berlaku untuk parameter proses yang dioptimalkan yang tercantum dalam Tabel 1 . 3.5.1 Peleburan Permukaan Awalnya, permukaan Al yang menghadap laser padat dan sangat reflektif pada panjang gelombang laser. ( R = 0,954 pada λ = 1070 nm [ 33 ] ) Ketika suhu leleh tercapai pada , permukaan Al mencair, meningkatkan penyerapan laser secara signifikan ( R = 0,526 pada 1173 K dan λ* = 1100 nm. [ 34 ] ) 3.5.2 Peleburan Antarmuka Selama fase ini, kolam lelehan mengembang melalui lapisan Al, memungkinkan pembentukan fase ferroaluminium dan melarutkan akumulasi Fe lokal dalam lelehan. Saat bagian depan lelehan mencapai permukaan belakang di , kolam renang pun melebar lebih jauh. 3.5.3 Pembasahan Meskipun bagian dari substrat SiN X bersentuhan langsung dengan kolam lelehan Al, pembasahan awalnya ditekan oleh lapisan oksida asli pada permukaan Al. Saat suhu Al naik di atas ambang batas pembasahan minimum T basah > 1333 K pada

dan terus meningkat hingga maksimum 2743 K pada

, pembasahan dimulai dalam interval ini. Hidrogen mereduksi lapisan oksida, yang memungkinkan Al membasahi SiN X dan membentuk ikatan kovalen aluminium nitrida (AlN). Pembasahan dimulai di bagian tengah sambungan dan menyebar ke luar, mirip dengan proses laminasi. Selama tahap ini, kolam lelehan Al ditarik ke arah substrat oleh tegangan permukaan, dibantu oleh tekanan atmosfer saat celah antara foil dan substrat dievakuasi. Setelah kolam lelehan melebihi lebar kritis, tegangan permukaan mendorong material ke arah tengah, menghasilkan lapisan Al yang lebih tipis di tepinya. Lebih jauh, hal ini menghasilkan cekungan selebar ∼10 µm pada permukaan Al yang mengelilingi bagian tengah sambungan dengan lebar ∼80 µm. Pada akhir fase pembasahan, kolam lelehan sisi substrat mencapai lebar maksimumnya

pada

3.5.4 Pemadatan

Pemadatan dimulai pada

, bergerak secara radial ke dalam dari pinggiran kolam lelehan. Antarmuka sepenuhnya dipadatkan oleh

, diikuti dengan pemadatan lengkap aluminium pada

Transisi ini menandai akhir dari proses pengikatan, yang menyegel antarmuka antara Al dan SiN X. Akhirnya, aliran panas dari daerah yang kemudian diradiasi menyebabkan penonjolan foil yang mengelilingi daerah yang dibasahi. Total waktu peleburan di antarmuka adalah

, sesuai dengan panjang

dari kumpulan lelehan yang bergerak sepanjang antarmuka ke arah pemindaian laser selama keseimbangan proses.

4 Kesimpulan

Studi ini menunjukkan kelayakan Laser Metal Bonding (LMB) sebagai teknik metalisasi bebas perak untuk sel surya efisiensi tinggi, yang menawarkan manfaat signifikan dari segi biaya dan lingkungan. Proses ini terbukti menghasilkan ikatan aluminium-ke-SiN X yang kuat sekaligus menjaga integritas lapisan pasivasi, memastikan adhesi yang andal tanpa mengorbankan efisiensi sel. Analisis eksperimental menunjukkan pembasahan yang efektif pada lebar w LMB ≈ 30 µm dengan keberadaan rongga minimal pada antarmuka ikatan.

Simulasi numerik menyoroti trade-off kritis dalam mengoptimalkan parameter LMB. Suhu antarmuka maksimum yang lebih tinggi ( T max ) meningkatkan pembentukan sambungan tetapi meningkatkan tekanan termal pada substrat, sementara kolam lelehan yang lebih lebar ( w melt tinggi ) meningkatkan adhesi tetapi mengurangi efisiensi ekonomi karena durasi proses yang lebih lama. Baik T max dan w melt dipengaruhi oleh radius sinar laser v s dan kecepatan pemindaian w 0 , yang memerlukan kompromi yang seimbang. Set parameter yang dioptimalkan mencapai ikatan yang andal dengan dampak termal yang dapat ditoleransi dan throughput yang tinggi, memungkinkan waktu pemrosesan di bawah 0,6 detik per wafer berukuran M2. Hasil simulasi sesuai dengan temuan eksperimental dan menunjukkan bahwa lapisan antarmuka mencapai suhu yang melebihi ambang batas kritis T wet > 1333 K yang diperlukan untuk pembasahan, sehingga mendukung hipotesis pembentukan interlayer AlN yang stabil. Selain itu, simulasi memprediksi lebar kolam lelehanpersamaan matematikadi antarmuka, sesuai dengan lebar area teramati yang dibatasi oleh garis halus, yang kami simpulkan ditembus oleh kumpulan lelehan dan dengan demikian melorot ke arah substrat.

Model empat fase yang diusulkan – meliputi peleburan permukaan, peleburan antarmuka, pembasahan, dan pemadatan – memberikan pemahaman menyeluruh tentang proses LMB pada skala waktu di bawah 33 µs. Temuan ini memajukan pengembangan sistem interkoneksi berbasis aluminium yang dapat diskalakan yang menghilangkan ketergantungan pada perak, tembaga, dan timbal sambil mempertahankan kinerja modul fotovoltaik, membuka jalan bagi solusi metalisasi yang berkelanjutan dan hemat biaya dalam industri fotovoltaik.